Il trattamento PVD (Physical Vacuum Deposition) è un processo di rivestimento che consente l’applicazione di strati sottili di metallo e ceramica sottovuoto con metodi fisici, come l’evaporazione. Combinando materiali e spessori diversi, è possibile modificare in modo sostanziale le proprietà ottiche e fisiche della superficie in base all’applicazione richiesta.

Da superfici riflettenti a piccoli componenti per l’industria, fino a concept innovativi per il solare, cambiando le caratteristiche degli strati che si applicano alla superficie è possibile estendere i campi di applicazione potenzialmente a qualsiasi comparto.

Se poi ai benefici offerti dal trattamento PVD si aggiunge la competenza di un partner come Almeco, tutto diventa possibile. L’azienda, che vanta più di 60 anni di esperienza nella produzione di alluminio, ha infatti iniziato la produzione della sua linea di superfici PVD nel 2006. Da allora, grazie a un approccio personalizzato e a continui investimenti in tecnologie di ultima generazione, Almeco fornisce soluzioni tailor-made in una molteplicità di settori.

Trattamento PVD per superfici riflettenti: la linea vega® di Almeco

L’esperienza maturata da Almeco nel comprendere le esigenze di clienti che operano in svariate industrie ha permesso all’azienda di studiare, progettare e proporre diverse varianti anche all’interno della stessa linea di prodotti.

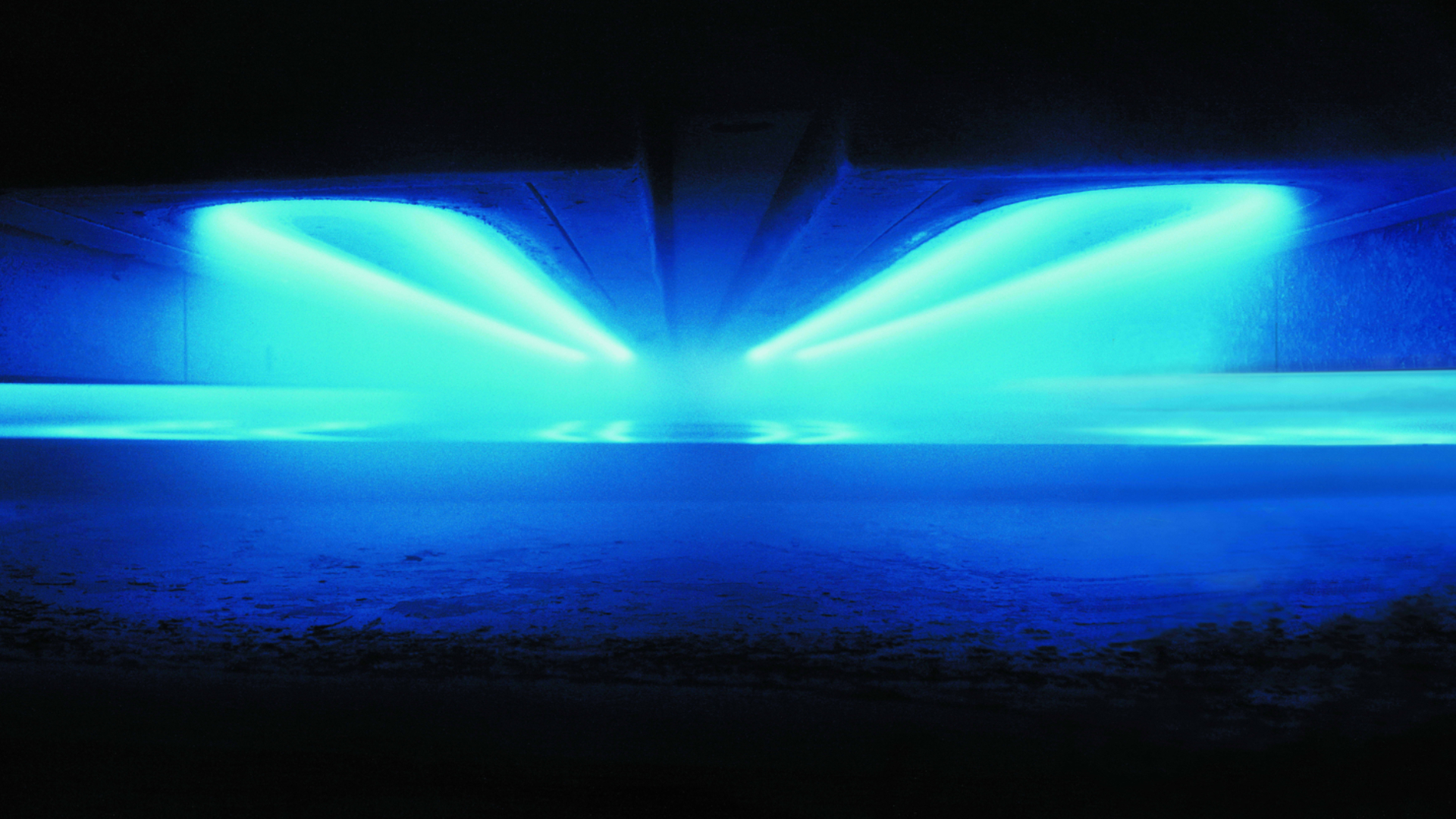

Nel campo delle superfici riflettenti, per esempio, Almeco ha sviluppato vega® un catalogo di materiali prodotti con trattamento PVD che presentano valori di riflessione totale fino al 98%, superiori del 15% rispetto a quelli del semplice alluminio anodizzato.

“Almeco fornisce il materiale riflettente vega®in nastri di alluminio rivestiti in PVD per l’industria dell’illuminazione, superfici speciali per la sterilizzazione UV, i sistemi di concentrazione solare, l’illuminazione diurna e il settore dell’ elettronica” spiega Andrea Tassinari, ricercatore di Almeco. Grazie a un approccio basato sulla specializzazione

– le superfici in PVD vengono realizzate presso l’impianto tedesco – e la personalizzazione, le superfici vega®risultano adattate a tantissime applicazioni diverse.

Trattamento PVD, le possibilità di personalizzazione

“Attraverso il trattamento PVD sono diversi i metalli e i materiali ceramici applicabili – continua Tassinari – tra cui ossido di titanio, alluminio, nickel, ossido di niobio. Hanno proprietà diverse e pertanto vengono scelti a seconda dell’applicazione”.

Dalla resistenza a temperature elevate e all’umidità, fino a tenere conto di particolari caratteristiche ottiche: l’esperienza di Almeco nel processo PVD permette all’azienda di scegliere i materiali più adatti all’applicazione richiesta. “Ormai il nostro è un processo consolidato che ci permette di muoverci in tempi ridotti per soddisfare le richieste dei clienti” spiega Tassinari. Inoltre l’impianto PVD di Almeco non è limitato al solo trattamento di superfici di alluminio. Ad esempio anche rame ed acciaio rivestiti in vuoto possono guadagnare caratteristiche vantaggiose.

Questo è senza dubbio uno dei punti di forza di Almeco: accanto ad applicazioni già sviluppate, il network di partner e fornitori di cui dispongono gli specialisti dell’azienda permette di sviluppare soluzioni innovative e pionieristiche.

L’approccio di Almeco alla personalizzazione nel trattamento PVD

Applicazioni ed esigenze diverse richiedono un approccio personalizzato anche nello sviluppo dei progetti. “Solitamente questo processo inizia con una fase di analisi, con calcoli e simulazioni su quale potrebbe essere il rivestimento adatto a quell’applicazione specifica. Poi si procede con dei test, anche industriali, variando la composizione del rivestimento e valutando quale potrebbe essere la soluzione finale da proporre” spiega Tassinari.

Non si tratta di un processo “statico”, ma di un percorso interattivo che l’azienda porta avanti a “quattro mani” con i clienti, fino a realizzare il prodotto che meglio riesce a soddisfare le esigenze specifiche dell’applicazione richiesta.

Trattamento PVD, applicazioni innovative grazie alla personalizzazione

Questa ricerca della perfezione porta il team di Almeco a estendere il campo di applicazione dei suoi prodotti e a raggiungere valori di efficienza mai pensati.

“Un caso molto impegnativo per noi, ma che ha portato a un’applicazione a grande valore aggiunto, lo abbiamo sviluppato insieme a un cliente che necessitava di materiale per concentratori solari” conclude Tassinari. “In questo caso, l’esigenza principale era ottenere massima resistenza alla radiazione solare, senza perdite di riflessione. Il cliente ha svolto una serie di test, anche molto aggressivi, sui prototipi proposti. Per questo, lo sviluppo è durato oltre un anno, ma ha portato alla realizzazione di un materiale che ha risposto a tutte le esigenze espresse e che viene ora utilizzato per la produzione di vapore per l’industria petrolifera”.

Altro esempio è Tinox Outdoor, la prima superficie assorbente in alluminio altamente selettiva che può essere installata all’esterno senza alcuna copertura trasparente aggiuntiva. L’assenza del vetro permette di ridurre il costo del pannello solare, mentre la superficie resistente rende possibili nuove applicazioni.

Questi sono solo alcuni esempi delle possibili applicazioni delle superfici realizzate attraverso trattamento PVD. Il team di Almeco, però, è sempre pronto a nuove sfide: l’obiettivo è estendere i campi applicativi di una tecnologia che, per le proprietà intrinseche che presenta, può giocare un ruolo da protagonista anche nella transizione sostenibile.